https://www.vosla.com/wp-content/uploads/IMG_5157-bearb.jpg 1862 2560 Olaf Klein https://www.vosla.com/wp-content/uploads/2018/04/Logo-Vosla-2.svg Olaf Klein2021-02-04 11:54:262021-06-28 12:58:12unser neues vosla LED Produkt

https://www.vosla.com/wp-content/uploads/IMG_5157-bearb.jpg 1862 2560 Olaf Klein https://www.vosla.com/wp-content/uploads/2018/04/Logo-Vosla-2.svg Olaf Klein2021-02-04 11:54:262021-06-28 12:58:12unser neues vosla LED ProduktKompromisslosigkeit als

Neue Abnehmer für seine Produkte zu gewinnen, kostet heute viel Geld. Umso attraktiver ist es für Unternehmen, vorhandene Kunden zu halten – und glücklich zu machen. Nichts überzeugt Kunden stärker als verlässliche Qualität. Und die gewährleistet vosla bei der Produktion seiner Lampen auf spezielle Art und Weise: kreativ, kompromisslos und mit „Null-Fehler-Toleranz“.

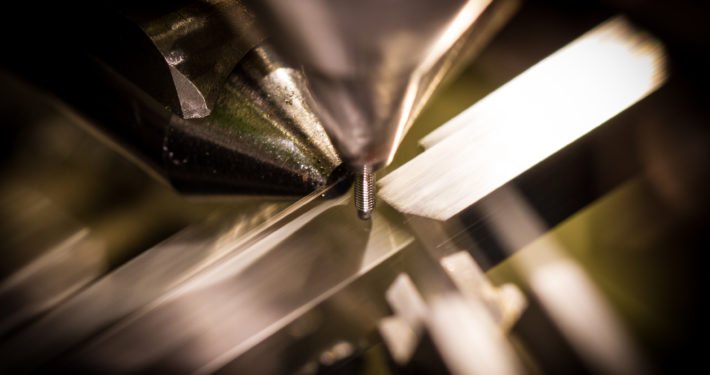

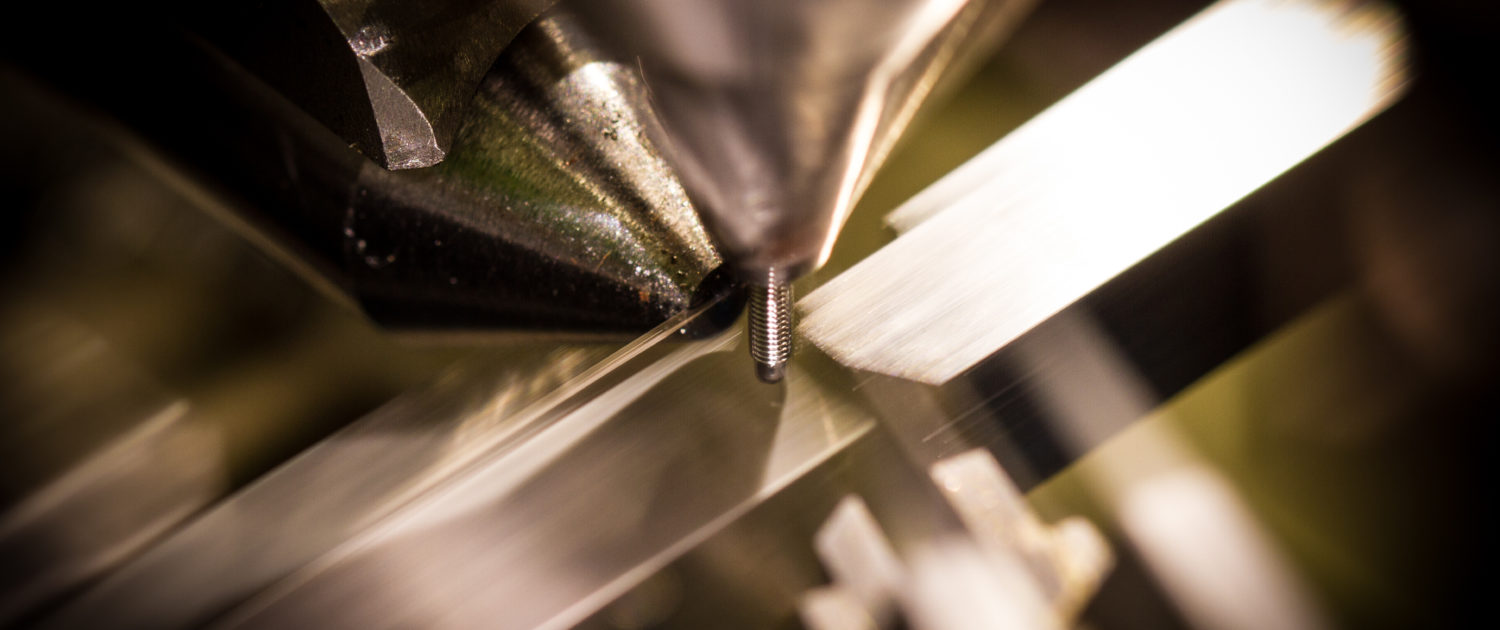

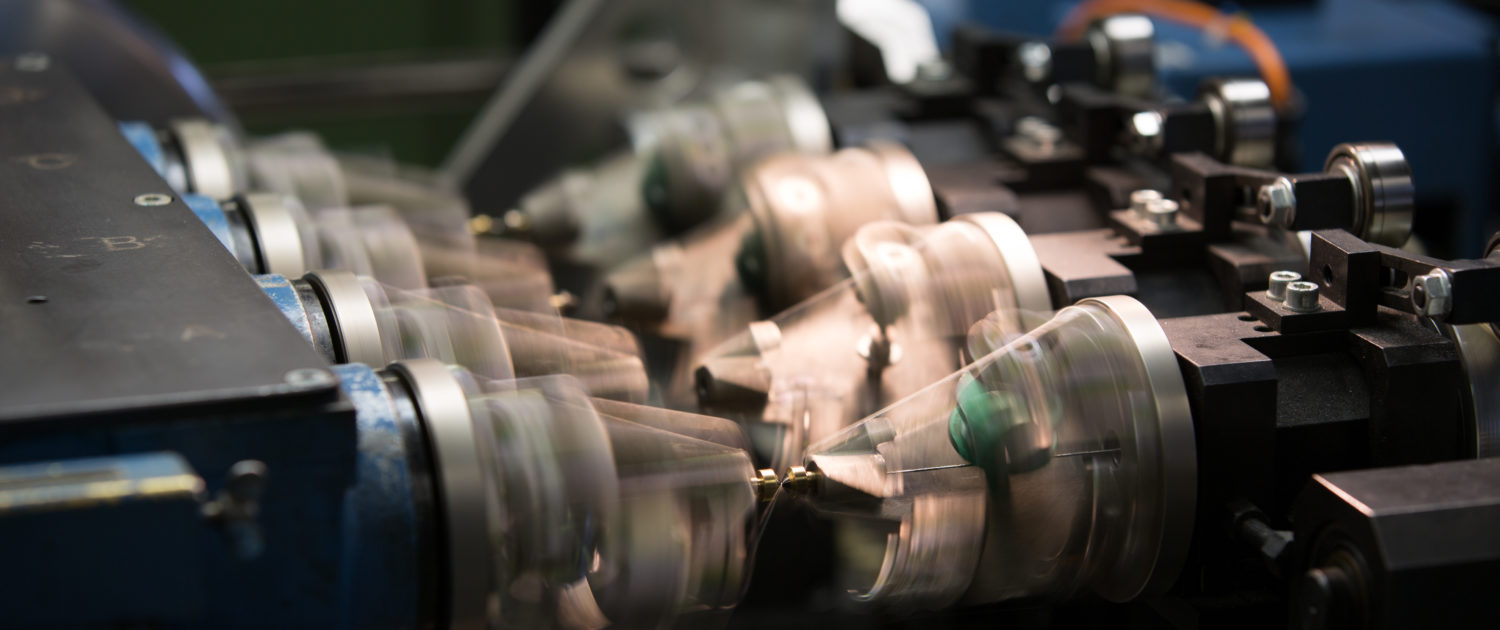

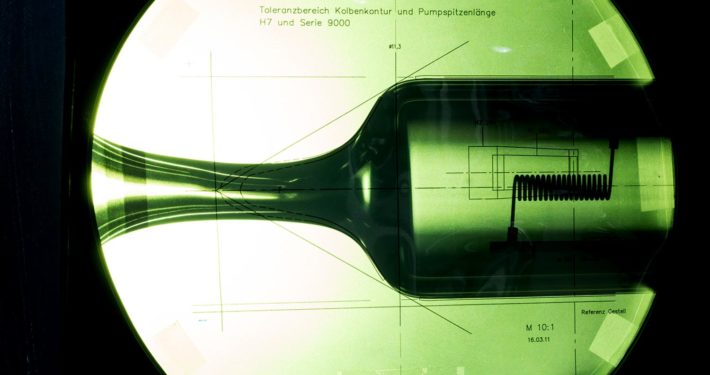

Aus kürzester Entfernung schießen zwei Gasstrahlen mit einer Temperatur von über 1400 Grad Celsius auf den schnell rotierenden Glaszylinder. Der glüht weiß auf und verjüngt sich dann – wie von einer unsichtbaren Hand zusammengeschnürt – binnen 0,3 Sekunden mittig auf einen Durchmesser von 3,0 mm. Metallarme ergreifen ihn, transportieren ihn blitzschnell in die nächste Produktionsebene.

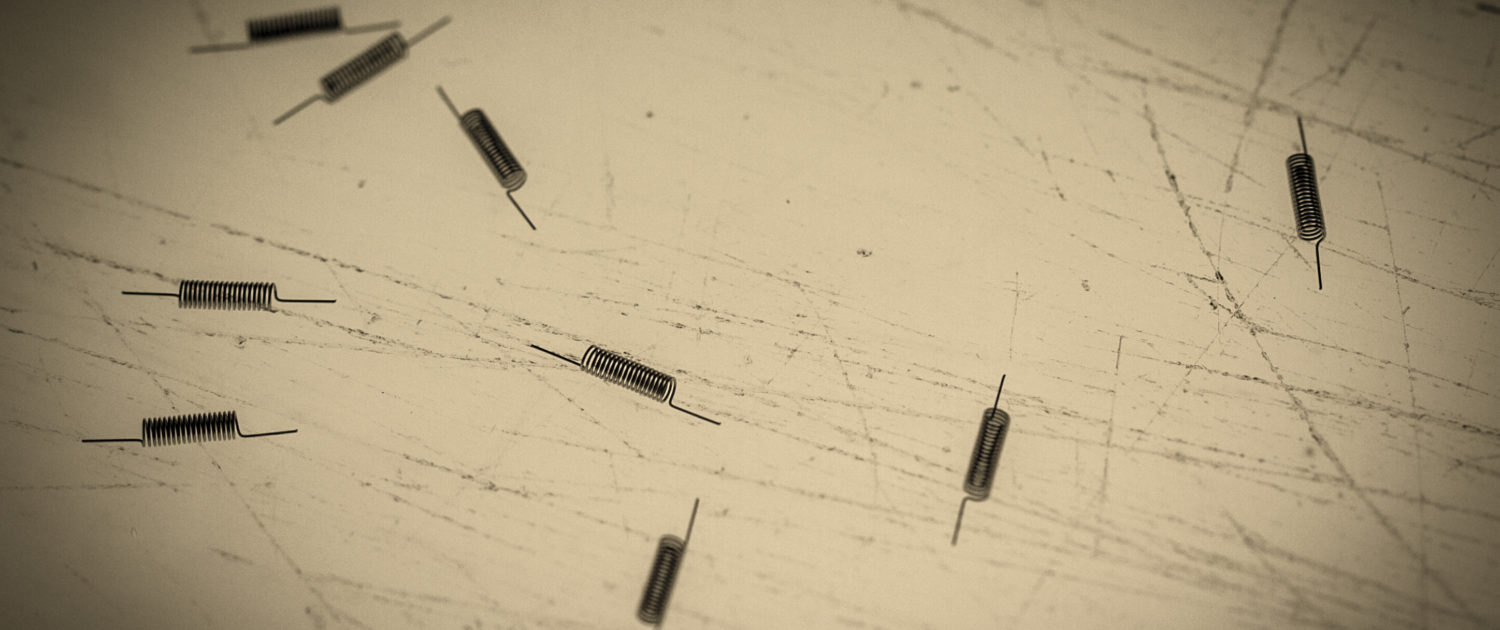

Hier verschmilzt der Glaszylinder untrennbar mit seinem zukünftigen Innenleben: einem Molybdängestell, einer präzise geformten Drahtkonstruktion und der daran fixierten Wendel. Jetzt pumpt eine Maschine durch die obere, noch offene Kapillare den Sauerstoff aus dem Glaskolben. Vorspiel für die nun folgende Halogengas- Befüllung: Das Gas wird dabei im eiskalten Stickstoffbad eingefroren und verflüssigt. So kann es nicht entweichen, und die obere Kapillare lässt sich luftdicht verschmelzen.

Doch Kälte und extreme Hitze setzen das Glas unter Spannung. Deshalb wird nun der ganze Brenner „getempert“: Nach einer Aufwärmphase erfolgen eine zeitlich genau dosierte Abkühlung und der nächste Produktionsschritt – denn natürlich ist das Formen und Befüllen der Glaszylinder nur einer von vielen. Einzelne Teile entstehen auf insgesamt 5 Brenner- und 6 Abarbeitungslinien.

Für mehr als 200 vosla-Mitarbeiter ist die Lampenherstellung Routine und Leidenschaft zugleich: Jedem einzelnen ist hier bewusst, dass sogar noch die Qualität des kleinsten Einzelteils darüber mitentscheidet, ob vosla den eigenen Höchstansprüchen tagtäglich gerecht wird.

Sicheres Licht duldet keinen Hundertstel Millimeter Abweichung

Schon sehr bald wird die hier entstehende Glühlampe im Straßenverkehr zuverlässig helles Licht erzeugen und für mehr Sicherheit sorgen – in einem Automobilscheinwerfer. Über Jahre, bei Wind, Nässe, auf erschütternden Untergründen, bei Hitze, dann wieder bei arktischer Kälte.

Lampen müssen einer Vielzahl von Normen entsprechen, bevor sie zertifiziert in den Handel kommen. Alle für den Automotive-Bereich hergestellten Produkte entsprechen beispielsweise den Mindestanforderungen der Norm ECE-R 37, bzw. DOT für den amerikanischen Markt. Darin werden u. a. Leistung (in Watt), Lichtmenge (in Lumen) und Sockelform geregelt.

Eine offizielle Norm zur Mindestlebenserwartung von Leuchten gibt es allerdings nicht. „Doch Kunden gewinnt man nun mal über die Lebensdauer “, erklärt Jana Frenzel, Leiterin der Qualitätssicherung und damit zugleich verantwortlich für sämtliche Messeinrichtungen. „Lampen verbrauchen sich, hohe Lichtausbeute kann also auch die Lebensdauer reduzieren. Deshalb gilt es umso mehr, höchste Produktqualität durch intensive Materialauswahl und Fertigungskontrolle zu sichern.“

Andere Hersteller träumen von Ausschussverringerung – vosla arbeitet an „Zero Defect“

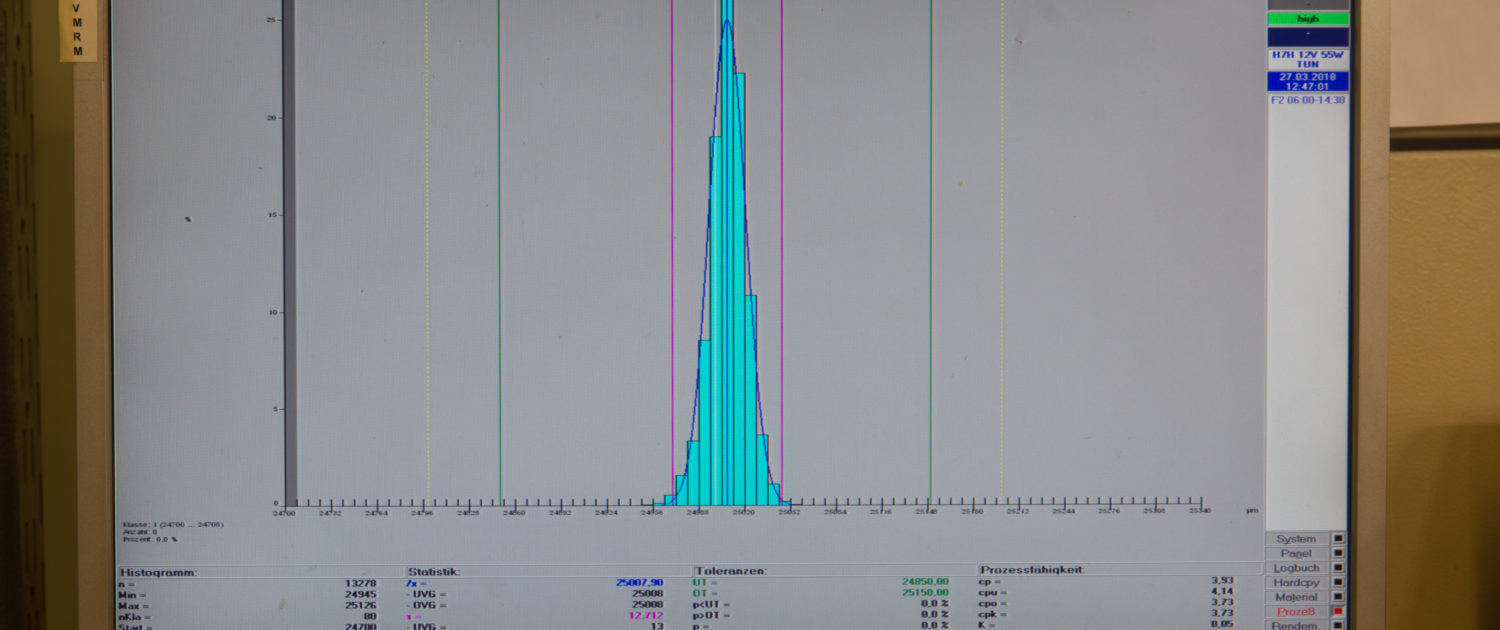

Je höher die Betriebsspannung und damit Lichtausbeute einer Glühlampe, desto kürzer ihre Lebensdauer. Dieses Grundgesetz lässt sich nicht vollständig aushebeln – aber es gibt Faktoren, die es relativieren!

Schon winzige Abweichungen von Parametern wie Gasmischung, Kolbendurchmesser, Wolframqualität und Wendelform beeinflussen die Haltbarkeit. Denn im Betrieb bestimmen auch die Umgebungstemperatur, die Zahl der Ein- und Ausschaltprozesse sowie die Intensität und Häufigkeit von Erschütterungen die Lebensdauer einer Lampe – besonders, wenn sie von minderer Qualität ist.

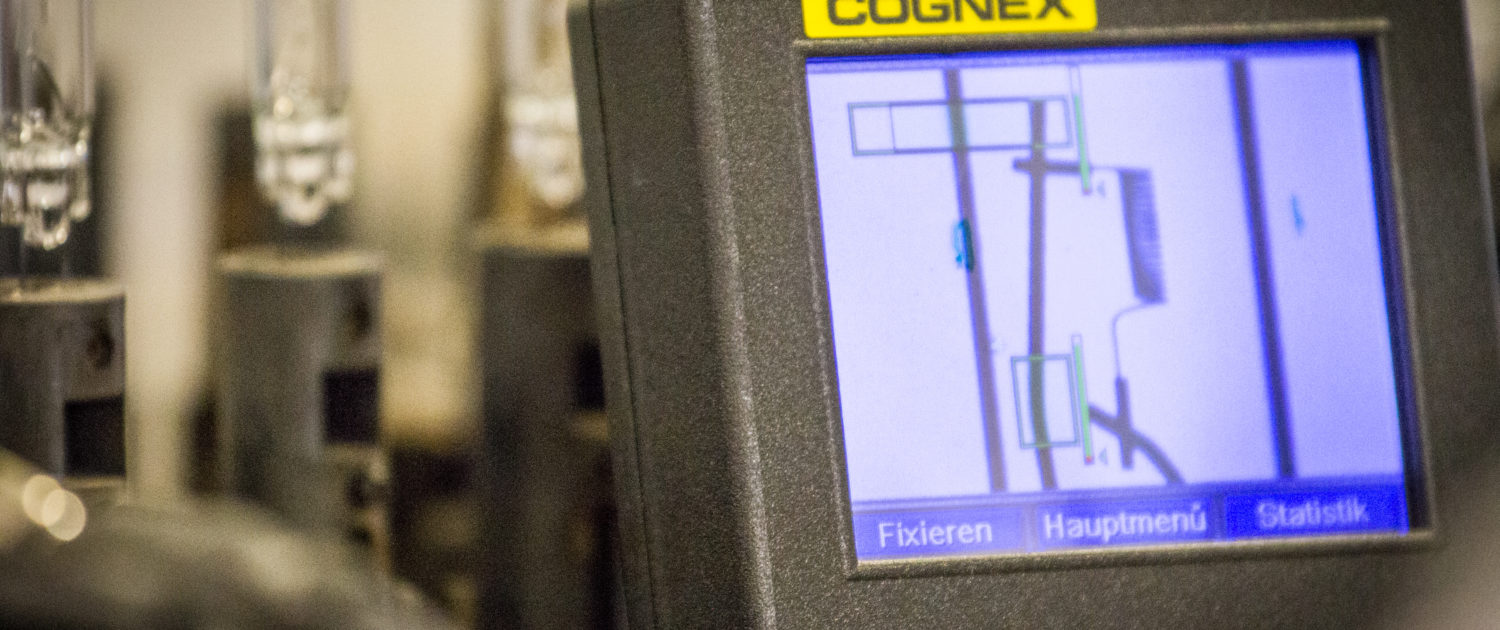

Kein Wunder, dass Frenzels Leidenschaft der ständigen Verbesserung, der Erhöhung der Lebensdauer und dem übergeordeten Ziel „Zero Defect Strategy“ gilt, also der Produktion von einer Million Lampen mit null Fehlern. Diesem – fast schon hypothetischen – Ziel ist vosla näher denn je. „Und dabei geht es auch ums Kostenbewusstsein“, gibt Frenzel zu Bedenken. „Wenn im Produktionsprozess Überprüfungen zu spät erfolgen, so hat man Schrott veredelt. Das bringt niemandem etwas.“

Kernkompetenz ist Spezialistentum

vosla produziert seine Lampen für die ganze Welt – unter anderem für Bahnen, Automobile und Spezialfahrzeuge, Flugzeuge und Flugsicherungsanlagen und für die Medizintechnik – alles Bereiche also, in denen besonders hohe Normwerte und strenge Spezifikationen gelten.

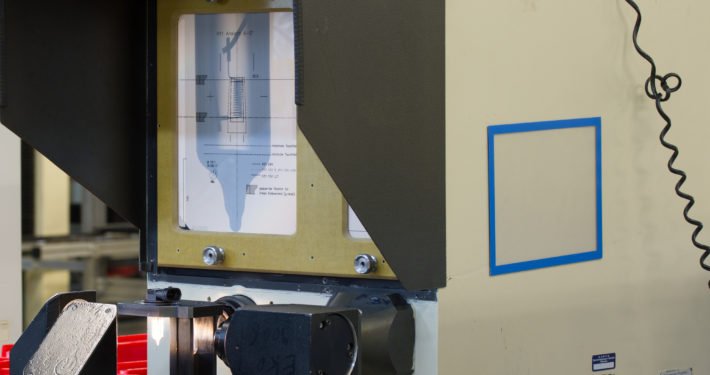

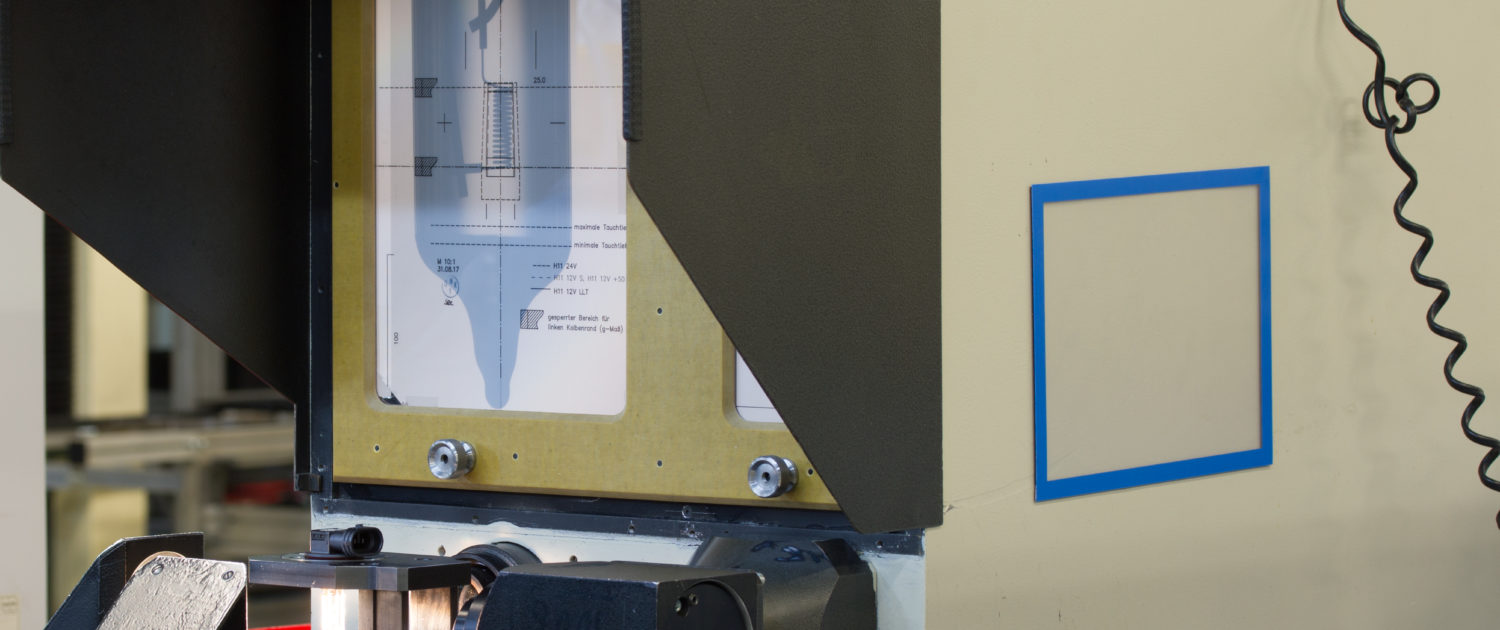

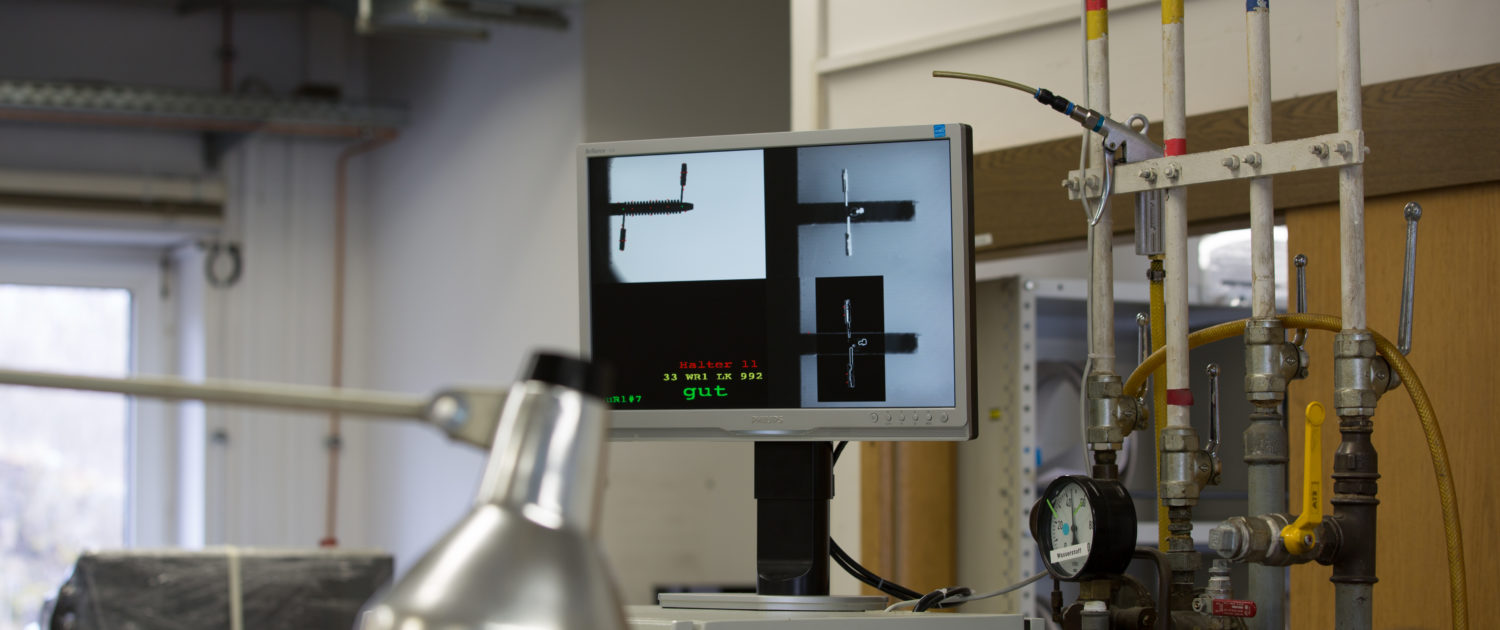

Die Einhaltung höchster Sicherheits- und Qualitätsstandards ist hier lebenswichtig. Darüber hinaus entständen in diesen Spezialbereichen durch den erhöhten Arbeitsaufwand beim Wechsel häufig defekter Leuchten besonders hohe Kosten. „Deshalb“, erläutert Jörg Hochmuth, bei vosla Head of Production Department, „übererfüllen wir die Normen und Standards durch sehr präzise Messungen und Qualitätskontrollen in jedem Schritt der Produktionslinie.“ All das zusammengeführt mit der Kompetenz, Erfahrung und Logik aus 70 Jahren Lampenproduktion.

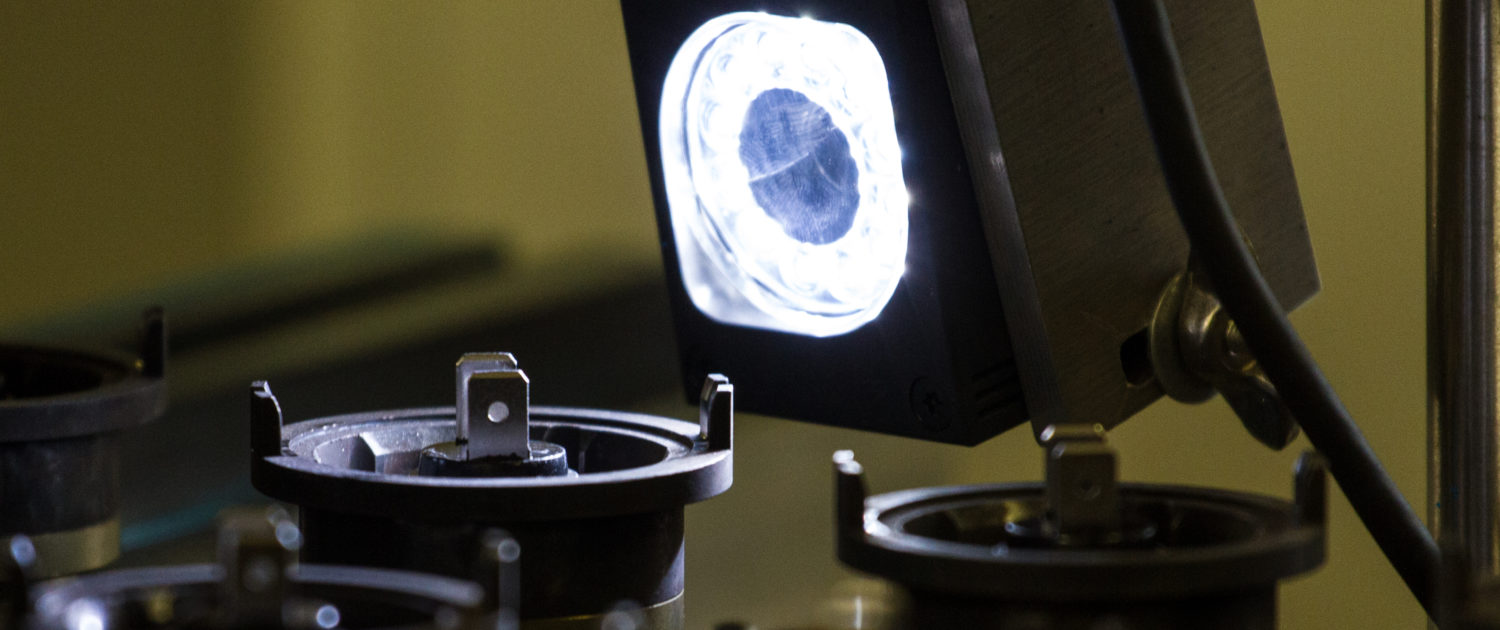

Zu den mehr als 20 Messstationen und Tests bei vosla gehören unter anderem Schweißfestigkeitsprüfungen, Bulb-Deflection-Tests, Vibrationstests, Alterungstests sowie Licht- und Leistungstests, aber eben auch Lebensdauerprüfungen.

Vom Einkauf der Ausgangsmaterialien, über die Produktion von Glühwendel, Gestell und Glaskörper, bis hin zu Gasfüllung, Versiegelung und Verpackung: In den Handel schaffen es bei vosla ausschließlich perfekte Leuchten.

Dass der Hersteller bei diesem Produktionsverständnis auch sämtliche relevanten ISO- und weiteren Zertifizierungen erfolgreich und regelmäßig absolviert, versteht sich fast von selbst. Hierzu gehören ISO TS 16949:2009 (künftig IATF16949:2016), ISO 9001:2015, ISO 14001:2015, das CE-Zeichen sowie das AEO-Zertifikat. Mit großer Freude hat man außerdem Auszeichnungen und Awards wie reddot award 2014, Bundespreis Ecodesign 2014, German Design 2016 und German Brand award entgegengenommen.

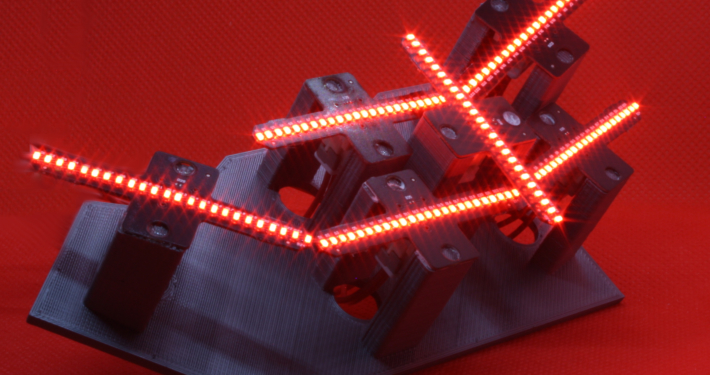

Jederzeit nachvollziehbare Produktionsdetails – via DataMatrix-Code!

vosla geht jedoch noch einen Schritt weiter: In der Produktgruppe HB3/4/HIR2 im Automotive-Bereich signiert vosla jede einzelne Lampe mit einem DataMatrix-Code – auslesbar mit jedem modernen Smartphone.

Der zentrale Vorteil: Unabhängig von Logistikwegen, Lagerzeiten und dem Kaufdatum ist die Reise jeder Lampe rückverfolgbar – bis hin zu Produktionsdetails und Herstellungsdatum. Die seltenen Retourenprozesse werden dadurch vollständig nachvollziehbar – und vosla kann anhand der Daten die Prozesse gegebenenfalls noch weiter perfektionieren. Ja: Manch einer mag so viel Kontrolle und Detailliebe als Versessenheit bezeichnen. Doch hier in Plauen stört das niemanden – und die Kunden von vosla erst recht nicht!